- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

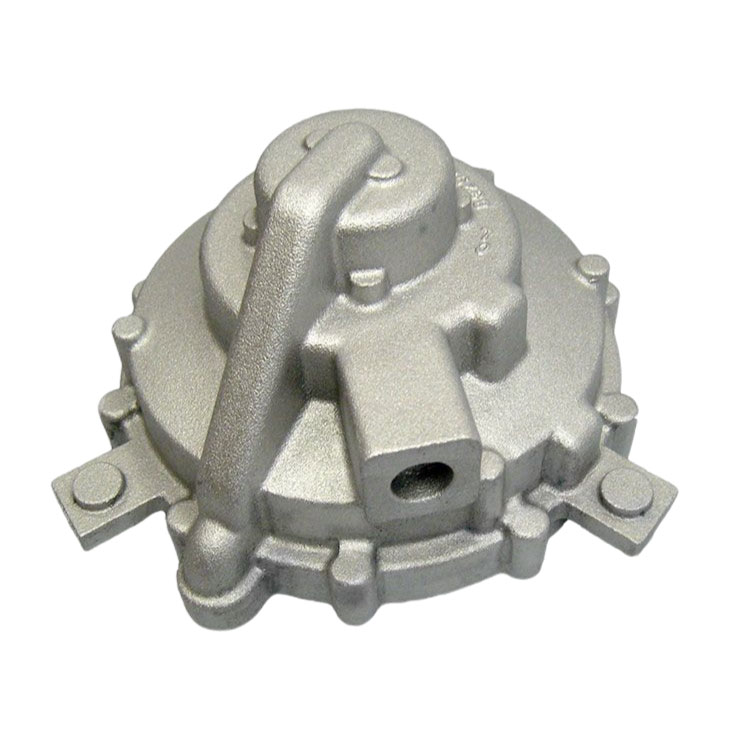

Moulage au sable d'aluminium

Fabricants de moulage au sable d'aluminium Youlin® en Chine. Youlin produit des pièces moulées en sable d'aluminium de qualité en utilisant le processus de sable vert. Nous produisons chaque année plus de 1 500 tonnes de pièces moulées en sable d'aluminium de qualité, fabriquant de grandes quantités de petites pièces moulées ou de grandes pièces moulées en sable d'aluminium pesant jusqu'à 350 kg. Nous exportons des pièces moulées dans le monde entier et sommes expérimentés dans l'approvisionnement du marché américain.

envoyer une demande

Fabricants chinois de moulage au sable d’aluminium.

Nous vous fournissons généralement en permanence le service client le plus consciencieux, ainsi que la plus grande variété de modèles et de styles avec les meilleurs matériaux. Ces tentatives incluent la disponibilité de conceptions personnalisées avec rapidité et expédition pour la liste de prix pour les services de moulage sous pression de métal de moulage au sable d'aluminium Youlin® de China Factory. Nous invitons sincèrement tous les invités à établir des interactions commerciales avec nous autour de la base d'aspects positifs mutuels. N'oubliez pas de nous parler maintenant. Vous recevrez notre réponse qualifiée dans un délai de seulement 8 heures.

Liste de prix pour la fonderie d'acier inoxydable en métal de haute précision en Chine, avec près de 10 ans d'expérience dans les affaires, nous sommes confiants dans un service, une qualité et une livraison supérieurs. Nous invitons chaleureusement les clients du monde entier à coopérer avec notre entreprise pour un développement commun.

1.Nos services de moulage au sable d'aluminium

Depuis plus de 10 ans, Youlin produit des pièces de moulage au sable en aluminium Youlin® brutes et entièrement usinées pour les entreprises de niveau 1 et OEM dans un large éventail d'industries. Les entreprises utilisent nos services en raison de notre expérience et de notre expertise. Nos principaux atouts comprennent :

●Nous sommes très expérimentés dans l'approvisionnement du marché américain avec le taux de change du dollar au RMB, ce qui rend nos prix très compétitifs.

●Nous investissons continuellement dans nos installations, nos technologies et notre personnel.

●Notre souci de fournir un excellent service client signifie que les clients nous utilisent encore et encore.

●Nous pouvons fournir une assistance complète au projet, depuis le développement de prototypes, la création de modèles jusqu'à la fourniture de pièces moulées entièrement usinées.

2.Avantages des moulages au sable en aluminium

Nous avons plus de 100 ans d’expérience dans la conception et la fabrication de pièces moulées en sable d’aluminium de qualité.

Le moulage en moule en sable est le moyen le plus direct et le moins coûteux de convertir le métal dans la forme souhaitée. Les pièces moulées en aluminium ont une capacité pratiquement illimitée à offrir aux utilisateurs un large éventail d'avantages et d'applications.

L'aluminium a un rapport résistance/poids élevé qui représente environ un tiers du poids de la fonte, de l'acier, du laiton et du zinc.

Avec une excellente résistance à la corrosion, des cycles d'usinage réduits et la capacité d'anodiser, de polir, de galvanoplastie et de revêtement en poudre, les pièces moulées en aluminium le rendent plus rentable qu'un composant soudé, estampé ou forgé.

Le poids léger de l'aluminium, la résistance améliorée qu'offrent les alliages techniques et la capacité accrue du processus de moulage au sable à produire des pièces plus solides et à parois plus fines nous permettent de produire une variété de pièces moulées pour nos clients, dont la taille varie de 1 once à 600 livres pour un large éventail d’industries.

3.Matériaux pour les moulages au sable en aluminium

|

Almag 35 (alliage 535) |

|

Tenzaloy 713 |

|

L'alliage d'aluminium 535, mieux connu sous le nom d'Almag 35, est un alliage d'aluminium et de magnésium léger à haute résistance qui ne nécessite pas de traitement thermique. Almag 35 offre une excellente résistance à la corrosion, s'usine bien et est également dimensionnellement stable, ce qui le rend idéal pour des produits tels que des instruments ou des moulages au sable d'aluminium marin, entre autres utilisations. |

Les propriétés physiques telles que moulées sont équivalentes à celles des alliages d'aluminium de la série 300 traités thermiquement, ce qui permet de réaliser des économies car le traitement thermique n'est pas nécessaire. Tenzaloy est un choix viable pour les cadres, leviers et supports où une résistance aux chocs ou une portance de charge est requise. |

|

|

Alliage d'aluminium 319 |

|

Alliage d'aluminium 355 |

|

L'alliage d'aluminium 319 contient environ 6 % de Si et 3,5 % de Cu et est souvent utilisé pour des utilisations générales à faible coût en raison de ses excellentes caractéristiques de moulage et d'usinage. L'alliage d'aluminium moulé au sable 319 offre une très bonne soudabilité, étanchéité à la pression et résistance à la corrosion, ce qui en fait un excellent alliage d'aluminium à utiliser pour les composants de moteur, les carters d'huile, les carters, les réservoirs de gaz et d'huile, etc. |

L'alliage d'aluminium coulé au sable 355 utilise du cuivre pour améliorer considérablement sa résistance par rapport à l'alliage d'aluminium coulé au sable A356, plus courant. L'alliage d'aluminium 355 est idéal pour les applications étanches à la pression et conserve également sa résistance à des températures plus élevées que l'A356. |

|

|

Alliage d'aluminium 356 |

|

Alliage d'aluminium A356 |

|

L'alliage d'aluminium 356 présente d'excellentes caractéristiques de moulage et une bonne résistance à la corrosion ainsi qu'une bonne usinabilité et soudabilité. Les produits courants fabriqués à partir d'alliage d'aluminium 356 coulé au sable dans notre fonderie d'aluminium comprennent les carters de transmission, les carters de volant moteur, les carters d'huile, les supports ainsi que divers raccords et corps de pompe. |

L'alliage d'aluminium moulé au sable A356 a une résistance et une ductilité supérieures à celles du 356 car les niveaux d'impuretés sont plus faibles dans l'alliage d'aluminium A356. Les pièces moulées en aluminium A356 coûtent un peu plus cher mais sont idéales pour les pièces de machines, les pièces de châssis ainsi que d'autres pièces structurelles nécessitant une résistance ou une étanchéité à la pression élevée. |

|

|

Alliage d'aluminium 771 |

|

Alliage d'aluminium 850 |

|

L'alliage d'aluminium coulé au sable 771 offre une résistance élevée et une résistance aux chocs sans nécessiter de traitement thermique. L'alliage d'aluminium 771 offre une bonne coulabilité, usinabilité et résistance à la corrosion. |

L'alliage d'aluminium 850 est un alliage aluminium-étain souvent utilisé pour les applications de roulements. Les alliages 850 sont souvent utilisés dans les applications de roulements où un faible frottement et un faible coût ainsi que la résistance à la compression, à la fatigue et à la corrosion sont importants. Les moulages au sable en alliage d'aluminium 850 sont souvent utilisés pour les bielles, les roulements de moteur, les pompes hydrauliques et dans de nombreuses autres applications automobiles et industrielles. |

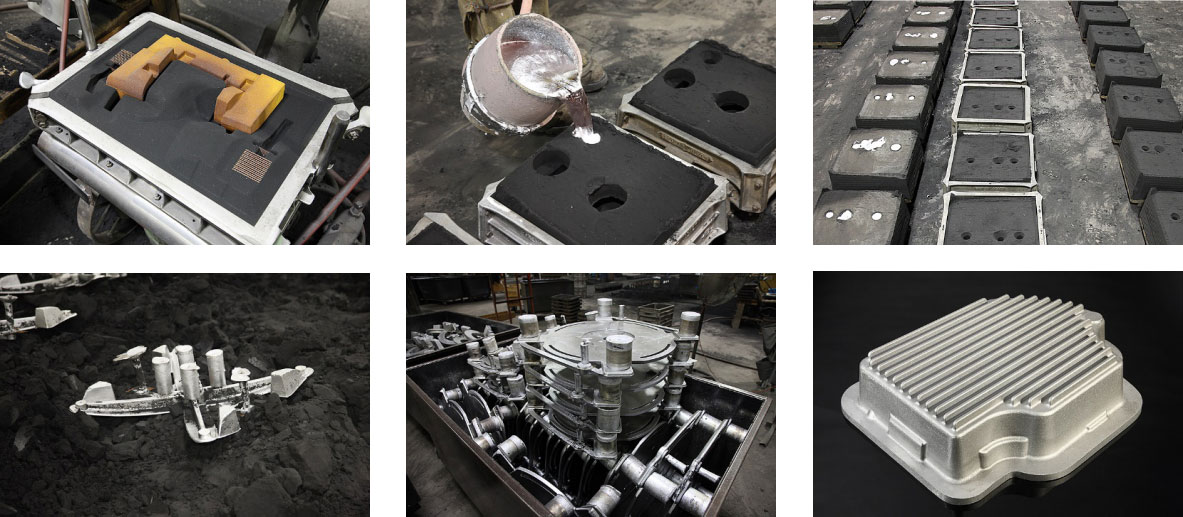

4. Processus de moulage au sable d'aluminium

Youlin produit des pièces moulées en sable d'aluminium de qualité en utilisant le procédé au sable vert. Un motif est utilisé pour créer une impression en utilisant un mélange de sable, d'eau et de composés organiques.

Un moule en sable est composé de deux parties ; la chape (en haut) et la traînée (en bas). Chaque moule est contenu dans une enceinte appelée flacon. Le flacon agit comme un cadre extérieur, permettant au sable de se former en se comprimant contre le motif et détermine la taille globale du moule. Avant la fermeture du flacon, les noyaux peuvent être placés à l'intérieur du moule pour créer une configuration de coulée interne. Des trous de coulée sont créés dans lesquels de l'aluminium fondu est versé.

Au cours de l'étape du processus de moulage au sable de l'aluminium, lorsque l'aluminium s'est solidifié, chaque pièce moulée est « déterrée » du sable lors du processus de décochage. Les moules peuvent contenir plusieurs empreintes de coulée reliées entre elles par des canaux, des portes et des colonnes montantes utilisés pour distribuer et alimenter l'aluminium en fusion. Une fois le processus de décochage terminé, les pièces moulées sont transférées vers les opérations de finition où les portes et les colonnes montantes sont retirées et les lignes de séparation sont rectifiées. Les pièces moulées peuvent subir des processus supplémentaires ou des opérations secondaires en fonction des spécifications du client avant d'être finalement expédiées.

5.FAQ

Q : Quel est le meilleur sable pour le moulage au sable ?

R : Le sable vert, qui est du sable neuf ou régénéré mélangé à des liants naturels ou synthétiques, est le matériau le plus couramment utilisé pour fabriquer des moules consommables en aluminium. Les moules en sable vert tirent leur nom du fait qu’ils sont encore humides lorsqu’on y verse le métal en fusion.

Q : Quels sont les inconvénients du moulage au sable ?

UN:

a) Faible résistance – Le moulage au sable n’étant pas une pièce usinée, il a une porosité élevée. Pour cette raison, le moulage au sable est mieux utilisé pour les prototypes plus petits et sans poids.

b) Faible précision dimensionnelle : en raison de la nature des métaux qui rétrécissent à mesure qu'ils refroidissent, la précision dimensionnelle peut fluctuer le long des surfaces, certaines parties de la pièce moulée étant plus précises à former que d'autres.

c) Mauvaise finition de surface – Le moulage au sable n’est pas le meilleur procédé de moulage à utiliser si vous cherchez à créer un prototype avec un aspect usiné. La texture de surface du sable laisse sa texture sur le métal durci.

d) Des défauts surviennent – Dans le moulage au sable, les défauts sont tout simplement inévitables – c’est aussi simple que cela. Le retrait, la porosité, les défauts métalliques et les défauts de surface sont tous possibles lors du moulage au sable.

e) Nécessite une finition - En raison de la mauvaise finition de surface, le moulage au sable produit des produits qui doivent être finis dans le cadre d'un projet de post-production.

Q : La fonte d’aluminium est-elle plus résistante que l’aluminium ?

R : Pour ce processus, l’aluminium est coulé dans un moule et se solidifie sur place. Les produits fabriqués à l’aide de la technique de moulage en moule permanent sont généralement plus solides et plus durables que ceux fabriqués par moulage sous pression ou en sable.